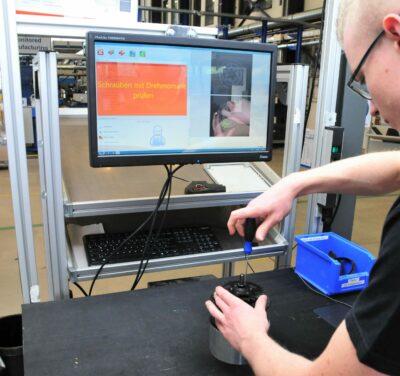

Die Use Cases in der DFA sind in einen Ordnungsrahmen eingeordnet, der dem Gesamtsystem eine Struktur bietet. In der DFA befinden sich die Produktionsbereiche Smart Welding, Monitored Manufacturing, Future Assembly und Connected Warehouse & Logistics. Danrüber hinaus gibt es noch die Bereiche Control Center, Infrastructure und Tracebility. In allen diesen Bereichen gibt es eine Vielzahl von innovativen Lösungen. Einen Eindruck von ausgewählten Lösungen können Sie sich im weiteren Verlauf dieser Seite einholen.